Wann ist ein Gebäude wirklich smart? Spätestens seit dem Boom von digitalen Sprachassistenten, die auf Zuruf unsere Lieblingsmusik spielen oder das Licht dimmen, weiss jedermann mit dem Begriff „Smart Home“ etwas anzufangen. Das Prinzip ist folgendes: Auf Basis vernetzter Technologien und automatisierter Abläufe werden eine effiziente Energienutzung, Erhöhung der Aufenthaltsqualität und maximaler Komfort erreicht.

Ähnliches gilt für smarte Industriegebäude. Die Prozesse sind jedoch komplexer als im privaten Wohnraum, weshalb es einer sehr umfangreichen Planung bedarf, wie das kürzlich fertiggestellte Betriebsgebäude des Unternehmens Pollmann veranschaulicht. Der mithilfe eines digitalen Zwillings geplante und umgesetzte Industriebau zeichnet sich durch automatisierte und reibungslose Abläufe sowie durch Gebäudeautomation, Energieeffizienz und Erweiterbarkeit aus.

Doch alles schön der Reihe nach. Das Projekt begann 2018 mit dem Bedarf des Automobil-Zulieferers Pollmann nach einem weiteren Produktionsstandort. Das Familienunternehmen Pollmann ist spezialisiert auf die Produktion von mechatronischen Baugruppen in hoher Stückzahl und Weltmarktführer bei Schiebedach-Kinematiken und elektromechanischen Türschlössern. Mit einem Exportanteil von nahezu 100 Prozent stiess das Stammwerk in Karlsstein bereits an seine Kapazitätsgrenzen. Folglich beauftragte Pollmann den Spezialisten für Industrie- und Gewerbebau Peneder im April 2018 mit der Planung und Umsetzung einer neuen Produktionsstätte im niederösterreichischen Vitis.

Digitales Modell zur Gebäudeoptimierung

Unter der Federführung von Peneder, STIWA und Beckhoff entstand während der Planungsphase ein digitaler Zwilling des neuen Produktionsgebäudes, der das Geplante mittels Virtual-Reality-Brille begreifbar machte und bereits beim Spatenstich im Mai 2018 „live“ zu erkunden war.

Mithilfe der Arbeitsmethode des Building Information Modeling (BIM) wurden die Teilmodelle der unterschiedlichen Disziplinen wie Architektur, Logistik, Haus- und Elektrotechnik, Automation und Facility Management in diesem zentralen 3D-Modell zusammengeführt.

Dank der Gewerke-übergreifenden Koordination mittels BIM konnte eine enorm kurze Bauzeit erzielt werden. Die Teilpläne der Fachplaner und ausführenden Gewerke wurden bereits in der Planungsphase aufeinander abgestimmt. Bauteil-Kollisionen konnten so von vornherein vermieden und die Leitungs- und Trassenführung optimiert werden. So lagen zwischen dem Spatenstich und dem Produktionsstart im neuen Werk nur 12 Monate Bauzeit.

Auch im Gebäudebetrieb profitiert Pollmann vom BIM-Modell, wie der Facility Management Leiter des neuen Pollmann-Betriebsstandortes, Dipl.-Ing. Rainer Hobiger, präzisiert:

„Das Gebäudemodell unterstützt uns auch in der Betriebsführung, da wir die darin enthaltenen Daten direkt in die Bestandspläne übernehmen konnten. Die Übertragung der Infrastrukturverzeichnisse, Raumdaten und Anlagen in unsere Facility Management Software vereinfacht die Koordination der Prüfpflichten wie Abnahmeprüfungen und Auflagenerfüllungen.“

Effizienz durch Logistikachse

Eine zentrale Logistikdrehscheibe zwischen Produktions-, Lager- und Verladetrakt stellt direkte und kurze Wege sowie effiziente Material-, Energie- und Personenströme sicher.

„Die Industriebau-Spezialisten haben die Idee eingebracht, für einen mittig platzierten Infrastruktur-Kanal zu sorgen, von dem links und rechts die Achsen zu den einzelnen Verbrauchern wegführen. Das war für mich neu, so etwas hatte ich zuvor noch nicht gesehen", lobt Robert Pollmann, Geschäftsführender Gesellschafter der Pollmann International GmbH, die vorausschauende Herangehensweise von Peneder.

Automatisiertes Hochregallager

Auf Empfehlung des Planungsteams entschied sich das Unternehmen Pollmann für ein vollautomatisiertes Hochregallager, das zur Lagerung von Rohwaren und Fertigteilen dient und für bis zu 8.000 Paletten-Stellplätze ausgelegt ist.

Die Vorteile liegen auf der Hand: Flächeneffizienz, schneller und direkter Warenzugriff sowie Prozesssicherheit werden so gewährleistet.

Fahrerlose Transportsysteme

Die Materialversorgung der Produktion wird zukünftig mit fahrerlosen Transportsystemen (FTS) erfolgen. Den Einsatz der FTS hat Peneder bereits in der Konzeptionsphase berücksichtigt, indem die Maschinenaufstellung, Hallendimensionierung und Fahrwege FTS-tauglich geplant wurden.

Vernetzte und bedarfsorientierte Gebäudeautomation

Die bereichsübergreifende Gebäudeautomation garantiert die Steuerung, Regelung und Überwachung der gebäudetechnischen Anlagen sowie die Erfassung von Betriebsdaten. Diese können stets in Echtzeit über ein „Online Werkscockpit“ abgerufen werden. So ist eine einfache Bedienung und Beobachtung der Prozesse möglich.

Die Gebäudeautomation vernetzt die Fertigung mit der Gebäude- und Energieversorgung und hält dadurch die Energiekosten gering. So stellt die bedarfsorientierte Lüftung sicher, dass nur jene Luftmenge in die Halle eingeblasen wird, welche aufgrund der momentan aktiven Maschinen notwendig ist.

Zukunftsweisendes Energiekonzept

Darüber hinaus sorgt ein speziell für Pollmann ausgearbeitetes Massnahmenpaket für geringen Energieverbrauch.

Dieses beinhaltet zum einen Abwärmenutzung aus den Spritzgussanlagen, wie auch Wärme- und Energierückgewinnung und eine energieeffiziente Solararchitektur. Darunter versteht man die konsequente Nord-Süd-Ausrichtung des Gebäudes zur Reduktion der solaren Einträge und des Kühlenergiebedarfs.

Das gesamte Betriebsgebäude wird mit energiesparendem Niedertemperatursystem temperiert. Ausserdem kommen eine effiziente Quelllüftung im Produktionsbereich und eine Free Cooling Lösung für die Werkzeugkühlung zum Einsatz. Ein Energiemonitoring System erhöht die Effizienz des Betriebsgebäudes und der Maschinen mittels regelmässiger Energieverbrauchserfassung.

Einfach und flexibel erweiterbar

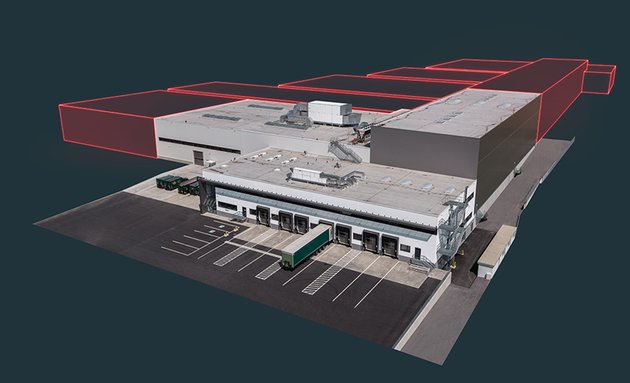

Der in der Planungsphase erarbeitete Masterplan wurde so ausgelegt, dass sich das Betriebsgebäude schnell und einfach auf insgesamt bis zu fünf Hallen ausdehnen lässt.

„Da alle Versorgungsleitungen sowie Personen- und Warenströme in einer zentralen Logistikachse zusammenlaufen, reicht es, diese Magistrale entsprechend zu verlängern, um die nächste Ausbaustufe einzuleiten. Die Magistrale stellt zudem sicher, dass in allen Erweiterungs-Szenarien die Prozessqualität gesichert ist“, erklärt Peneder-Architekt DI Harald Setka.

Auf die Frage hin, welche Faktoren das Produktionsgebäude smart machen, resümiert Pollmann-Geschäftsführer DI (FH) Herbert Auer:

„Wesentlich war das vorausschauende und intelligente Handeln der Menschen, die bei der Planung und Umsetzung beteiligt waren. Bereits in der frühen Planungsphase wurde von den Personen- und Warenströmen über die Vernetzung der technischen Ausstattung und Gebäudeautomation bis hin zu möglichen Ausbauszenarien, alles mitbedacht. Dieser strukturierte Zugang bewährt sich für uns tagtäglich, denn der Neubau unterstützt uns mit automatisierten Abläufen, Prozesssicherheit und Energieeffizienz optimal beim Erreichen unserer Ziele.“